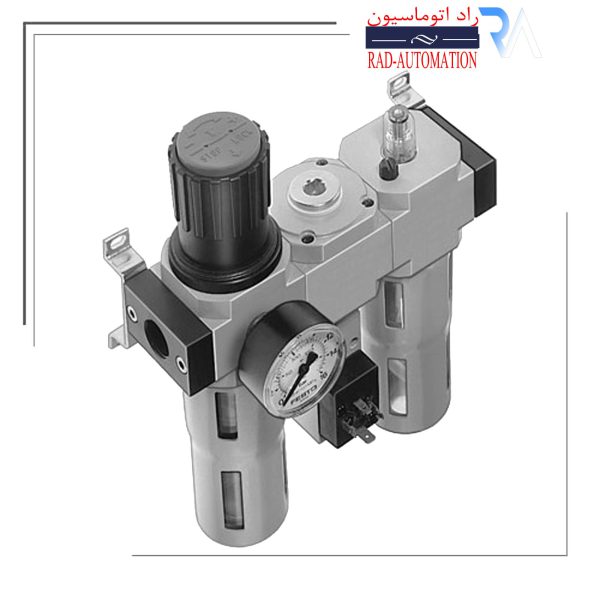

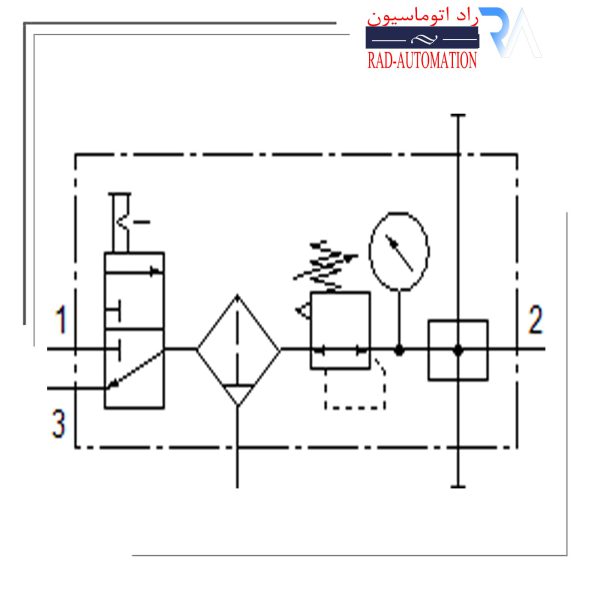

واحد مراقبت پنوماتیک یک سیستم مهم در کنترل حرکت با استفاده از هوا یا گاز فشرده است. این واحد مسئولیت نظارت و محافظت از هوای فشرده ورودی به عملگرها (مانند سیلندرها و موتورهای پنوماتیک) را دارد تا از حساسیت بالای آنها در برابر آلودگیها و ذرات معلق محافظت کند.

در واحد مراقبت پنوماتیک، از انواع فیلترها، رگولاتورها و لوبریکاتورها استفاده میشود تا ویژگیهای مختلف هوا را تنظیم کند و از ناخالصیها و آلودگیها در هوا جلوگیری کند. به طور خاص:

- فیلترها: فیلترها در واحد مراقبت پنوماتیک برای جداسازی ذرات معلق و ناخالصیها از هوا استفاده میشوند. این ذرات میتوانند از محیط هوا، لولهها و حتی از کمپرسور به دستگاهها منتقل شوند. با استفاده از فیلترها، این ذرات جدا شده و هوای خروجی تمیزتر و مطمئنتر میشود.

- رگولاتورها: رگولاتورها برای تنظیم فشار هوا استفاده میشوند. برخی از عملگرها نیاز به فشار خاصی دارند تا به درستی کار کنند. رگولاتورها این امکان را به کاربر میدهند تا فشار هوا را به مقدار دقیقی تنظیم کنند و از خطرات فشار زیاد یا کم در عملگرها جلوگیری کنند.

- لوبریکاتورها: برخی از عملگرها به میزان کمی روانکاری نیاز دارند تا به درستی حرکت کنند. لوبریکاتورها از روغن یا مادهای مشابه استفاده میکنند که به هوا اضافه میشود تا سطح داخلی عملگرها روانتر شود و سایش و سایر مشکلات احتمالی به حداقل رسند.

با استفاده از واحد مراقبت پنوماتیک، هوا یا گاز فشرده به صورت تمیزتر، تنظیم شده و روغنآمیزتر به عملگرها میرسد که این امر باعث کاهش احتمال خرابیها، افزایش عمر مفید دستگاهها و افزایش کارایی و دقت آنها میشود. به همین دلیل، واحد مراقبت پنوماتیک یک جزء بسیار حیاتی و ضروری در سیستمهای پنوماتیک محسوب میشود.

فیلتراسیون هوا

فیلتراسیون هوا یکی از مهمترین اقدامات در واحد مراقبت پنوماتیک است که به منظور جداسازی و حذف ذرات معلق و آلودگیها از هوا انجام میشود. این عملیات اساسی برای حفظ عملکرد بهینه و طول عمر مفید اجزاء پنوماتیک، مهم و ضروری است. هدف اصلی فیلتراسیون هوا، تأمین هوای تمیز و خالص به عملگرها و دستگاهها به منظور جلوگیری از خرابیها و اختلالات در روند عملکرد آنها است.

در مرحله اول، فیلتراسیون هوا با استفاده از انواع فیلترها انجام میشود. این فیلترها معمولاً از مواد مختلفی مانند الیاف پلیاستر، فولاد ضدزنگ یا سلولزی ساخته میشوند. ذرات معلق مخرب کوچکتر از اندازهٔ منافذ فیلتر، از طریق آن عبور نمیکنند و جدا شده و در فیلتر متمرکز میشوند.

عملکرد فیلترها به دو شکل اتفاق میافتد:

- فیزیکی (سانتریفیوژ): در این روش، ذرات معلق در هوا توسط قوانین فیزیکی جدا میشوند. فیلترهای این نوع اغلب از جنس فولاد یا فلزات دیگر تهیه میشوند و ذرات معلق با چرخش فیلتر درونی جمعآوری میشوند.

- مکانیکی (تراپ و تیپ): در این روش، فیلترها با پروانههای چرخان که از الیاف فیلتر تشکیل شدهاند، ذرات معلق را به دلیل اثر مکانیکی جدا میکنند. این نوع فیلترها از مصالح نسوز یا الیافی با قطرهای مختلف تهیه میشوند.

علاوه بر فیلترهای اصلی، ممکن است از فیلترهای مرحلهای یا پیشفیلترها هم استفاده شود که به تعداد واحد مورد استفاده و نوع کاربرد واحد پنوماتیک بستگی دارد. این پیشفیلترها به عنوان مرحلهای اولیه از فیلتراسیون عمل کرده و ذرات بزرگتر را از هوا جدا میکنند، این امر باعث افزایش عمر کاری فیلترهای اصلی میشود.

مراقبت مناسب از فیلترها و تعویض به موقع آنها، از اهمیت ویژهای برخوردار است. در صورتی که فیلترها به درستی کار نکنند یا آلوده شوند، ذرات معلق به طور مستقیم وارد عملگرها و دستگاهها خواهند شد و میتوانند باعث اختلالات جدی در عملکرد آنها شوند. بنابراین، مراقبت دقیق و منظم از فیلترها به منظور حفظ کارایی و عمر مفید سیستمهای پنوماتیک امری بسیار حیاتی است.

تنظیم فشار هوا

تنظیم فشار هوا با استفاده از رگولاتورها یکی از عملیات اساسی و حیاتی در واحد مراقبت پنوماتیک است که به منظور کنترل دقیق و تنظیم فشار هوا که تولید شده توسط کمپرسورها، به عملگرها و سیستمهای پنوماتیک ارسال میشود، انجام میشود. تنظیم صحیح فشار هوا اهمیت بسیاری دارد زیرا از این بستگی دارد که عملگرها به درستی و با کارایی بالا کار کنند و احتمال خرابیها و نقصان عملکرد در سیستم را کاهش دهد.

رگولاتورها ابزارهای مهمی هستند که فشار هوا را در محدوده دقیق تنظیم میکنند. این ابزارها معمولاً از دو ورودی و یک خروجی تشکیل شدهاند. هوای فشرده از یکی از ورودیها وارد رگولاتور میشود و پس از تنظیم فشار مطلوب، از خروجی به عملگرها و دستگاههای پنوماتیک تزریق میشود.

برخی از ویژگیها و عملکردهای رگولاتورها عبارتند از:

- تنظیم فشار: این ابزارها اجازه میدهند تا فشار هوا به دقت تنظیم شود. کاربر میتواند مقدار دقیق فشار را تنظیم کند که به نیازهای عملگرها و دستگاهها بستگی دارد.

- حفظ ثبات فشار: رگولاتورها با حفظ فشار ثابت در خروجی، در صورت تغییرات فشار در ورودی، از حداقل تأثیر بر عملکرد عملگرها اطمینان حاصل میکنند.

- حمایت از عملگرها: تنظیم فشار هوا به مقدار مناسب، از خطرات فشار زیاد یا کم در عملگرها جلوگیری میکند و از عمر مفید آنها حمایت میکند.

- حداقل انتقال فشار: رگولاتورها با کمینه کردن افت فشار در خطوط، به تأمین فشار مناسب در محلهای دورتر از کمپرسور کمک میکنند.

- امکانات تنظیمی: برخی از رگولاتورها امکانات اضافی مانند تنظیم کنترلها، نمایشگرها و صفحات دیجیتالی دارند که کنترل فشار را بهتر و دقیقتر میکنند.

تنظیم فشار هوا با استفاده از رگولاتورها در سیستمهای پنوماتیک به تناسب نیازها و نیروهای مورد نظر، بسیار حیاتی است. این کار باعث افزایش کارایی و کاربرد پنوماتیکها، کاهش هزینهها و خرابیها، و بهبود عملکرد و عمر مفید سیستمها میشود. همچنین، تنظیم مناسب فشار هوا به کاهش مصرف انرژی کمک میکند و سیستمهای پنوماتیک را از نظر اقتصادی بهینه میکند.

لوبریکیشن

لوبریکیشن یا روغنآمیزی یک عملیات مهم و ضروری در واحد مراقبت پنوماتیک است که به منظور حفظ عملکرد بهینه عملگرها و اجزاء پنوماتیک انجام میشود. این فرآیند به استفاده از روغن یا مواد لوبریکانت اختصاص دارد که به هوا اضافه میشود تا سطح داخلی عملگرها و قطعات پنوماتیک روانتر شود و سایش و سایر مشکلات احتمالی در هنگام حرکت و عملکرد آنها را کاهش دهد.

لوبریکیشن به عنوان یک فرآیند روغنآمیزی، از اهمیت ویژهای برخوردار است. برخی از ویژگیها و اهداف این فرآیند به شرح زیر میباشند:

- کاهش اصطکاک و سایش: با اضافه کردن روغن یا مواد لوبریکانت، اصطکاک بین قطعات مختلف کاهش مییابد و سطحها روانتر حرکت میکنند. این امر باعث کاهش سایش و سایر آسیبهای محتمل در سطوح و کاهش خرابیها میشود.

- حفظ خنکای عملگرها: لوبریکیشن به خنککردن عملگرها و اجزاء پنوماتیک کمک میکند و از افزایش دما جلوگیری میکند که باعث کاهش راندمان و کارایی آنها نیز میشود.

- مقاومت در برابر خوردگی و زنگزدگی: لوبریکیشن به سطوح داخلی عملگرها کمک میکند تا در برابر خوردگی و زنگزدگی مقاومت نشان دهند و از آسیب به قطعات جلوگیری میکند.

- کاهش سر و صدا: اضافه کردن روغن به عملگرها و اجزاء پنوماتیک میتواند سر و صداهای ناشی از اصطکاک و تماس بین قطعات را کاهش دهد و به بهبود راحتی کاربردی کمک کند.

لوبریکیشن به طور مداوم یا دورهای انجام میشود و معمولاً از روغنها و مواد لوبریکانت خاصی تشکیل شده است که بر اساس نیازها و نوع عملگرها انتخاب میشوند. مراقبت مناسب از لوبریکیشن و تعویض به موقع روغنها و لوبریکانتها، از اهمیت ویژهای برخوردار است و به حفظ کارایی و عمر مفید عملگرها و دستگاههای پنوماتیک کمک میکند.

تصفیه هوا

تصفیه هوا یک فرآیند مهم در واحد مراقبت پنوماتیک است که به منظور حذف رطوبت و روغن از هوا انجام میشود. رطوبت و روغن میتوانند از کمپرسور و لولهها وارد هوا شوند و به طور غیرمستقیم به عملگرها و دستگاههای پنوماتیک منتقل شوند. حضور این عوامل مخرب در هوا میتواند باعث ایجاد مشکلات و اختلالات در سیستمها شود، به همین دلیل حذف و جداسازی آنها از هوا ضروری است.

دو عامل اصلی که در تصفیه هوا مد نظر هستند عبارتند از:

- رطوبت: هوا حاوی رطوبت است که میتواند از هوا رطوبت معلق (آب ذرات معلق در هوا) یا رطوبت نسبی (نسبت مقدار بخار آب به حجم مختلط هوا) باشد. رطوبت هوا میتواند منجر به تشکیل چکهها و آبگردانها در لولهها و عملگرها شود و کارایی آنها را کاهش دهد. همچنین، رطوبت ممکن است باعث خوردگی و زنگزدگی قطعات فلزی شود و آسیبهای دیگری به سیستم وارد کند.

- روغن: کمپرسورها برای تولید هوای فشرده از روغن استفاده میکنند. این روغن ممکن است به طور غیرمستقیم از کمپرسور و لولهها به هوا وارد شود. حضور روغن در هوا میتواند باعث آلودگی هوا شود و در نتیجه سایر قطعات پنوماتیک، به خصوص در صورت نیاز به هوا خشک، مختل شود و کارایی آنها را کاهش دهد.

برای حذف و جداسازی رطوبت و روغن از هوا، از دو نوع تصفیهکننده استفاده میشود:

- آبگیرها (Water Separators): آبگیرها برای جداسازی رطوبت معلق از هوا استفاده میشوند. این دستگاهها از اصول جداسازی ذرات سنگینتر (نظیر آب) از هوا بهره میبرند تا ذرات مخرب از هوا جدا شوند. هوا از یک مسیر مناسب از آبگیر عبور میکند و ذرات رطوبت معلق را درون آبگیر جمعآوری میکند. سپس رطوبت جمعآوریشده از آبگیر تخلیه میشود و هوای خشکتر و تمیزتر ادامه مسیر خود را طی میکند.

- محلولهای جذبکننده (Absorber): محلولهای جذبکننده به عنوان عامل جداسازی روغن از هوا استفاده میشوند. این محلولها قابلیت جذب روغن از هوا را دارند و در واحد مراقبت پنوماتیک از آنها به عنوان فیلترها استفاده میشود. هوا از این محلولها عبور کرده و روغن جذبشده توسط آنها را در خود نگهداری میکند. سپس هوا خارج از فیلتر و محلول جذبکننده خروجی میگیرد که حاوی کمترین مقدار روغن است.

با انجام تصفیه هوا و حذف رطوبت و روغن از هوا، کیفیت هوا بهطور قابل ملاحظهای افزایش مییابد و سیستمهای پنوماتیک بهخوبی کار میکنند. این اقدامات همچنین به حفظ عمر مفید و کارایی عملگرها و دستگاهها کمک میکند و از نقصان عملکرد آنها جلوگیری میکند. همچنین، بهبود کیفیت هوا باعث کاهش خطرات و آسیبهای ناشی از حضور رطوبت و روغن در سیستمها میشود و به افزایش عمر کلی سیستمهای پنوماتیک کمک میکند.

خنک کننده هوا

خنککننده هوا (Air Cooler) یکی از اجزاء مهم و حیاتی در واحد مراقبت پنوماتیک است که با هدف خنککردن هوا قبل از ورود به عملگرها و کاهش دما، استفاده میشود. در سیستمهای پنوماتیک، هوا توسط کمپرسورها فشرده میشود و از اثر فشار و تغییر دما استفاده میشود. در این فرآیند، دمای هوا بالا میرود و ممکن است به حدی که بر روی عملگرها تأثیر منفی داشته باشد. به منظور جلوگیری از این مشکل، خنککننده هوا برای کاهش دمای هوا استفاده میشود تا هوای خنکشده و دمای مناسبی وارد عملگرها شود.

فرآیند خنککردن هوا با استفاده از خنککننده هوا به صورت زیر انجام میشود:

- تخلیه حرارت: هنگامی که هوا از کمپرسور خارج میشود، دمای آن به شدت افزایش مییابد به علت انجام کار مکانیکی توسط کمپرسور. خنککننده هوا در این مرحله مسئول از تخلیه حرارت اضافی هوا و کاهش دمای آن میشود.

- مبدل حرارتی: خنککننده هوا حاوی مبدلهای حرارتی است که هوای گرم و خارجی از کمپرسور از طریق لولهها درون آن جاری میشود. به هنگام عبور هوا از لولهها، حرارت آن به دیوارههای مبدل حرارتی منتقل میشود و از طریق آن به هوا انتقال مییابد. در این فرآیند، هوا خنکشده و دمای آن کاهش مییابد.

- ترشح رطوبت: یکی از ویژگیهای خنککننده هوا این است که هنگام خنککردن هوا، رطوبت نیز ترشح میشود. این اتفاق ممکن است موجب جداسازی رطوبت اضافی از هوا شود و باعث افزایش خشکای هوا و حفظ کارایی عملگرها و دستگاههای پنوماتیک شود.

استفاده از خنککننده هوا در سیستمهای پنوماتیک دارای اهمیت بسیاری است. با کاهش دما، خطر ایجاد خرابیها در عملگرها و دستگاهها به دلیل افزایش فشار و دمای هوا کاهش مییابد و عملکرد آنها بهبود مییابد. همچنین، خنککننده هوا به بهبود کارایی و عمر مفید سیستمهای پنوماتیک کمک میکند و هزینههای نگهداری و تعمیر آنها را کاهش میدهد.

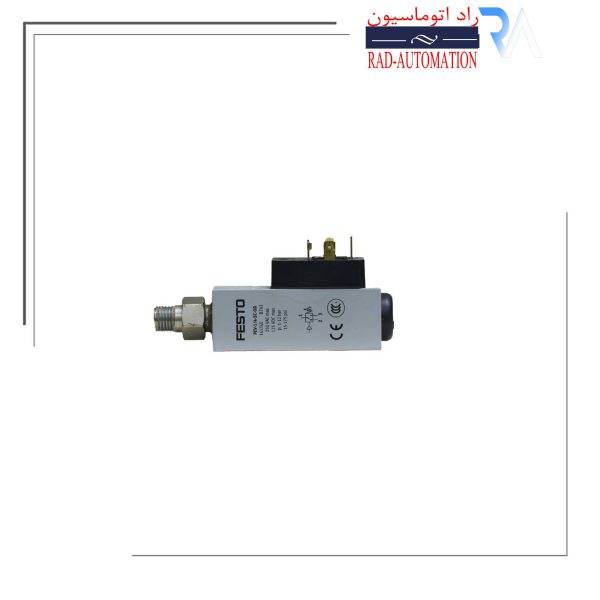

نظارت و کنترل

نظارت و کنترل در واحد پنوماتیک از اهمیت ویژهای برخوردار است؛ زیرا این عملیات به مانیتورینگ و کنترل بهینه عملکرد سیستمهای پنوماتیک کمک میکند. نظارت و کنترل در این واحد به منظور تأمین عملکرد بهینه، کاهش خرابیها، بهبود کارایی و افزایش ایمنی فرآیندها انجام میشود. در ادامه، به برخی از نکات کلیدی درباره نظارت و کنترل در واحد پنوماتیک پرداخته خواهد شد:

- سنسورها و اشتیاقسنجها (Proximity Sensors): سنسورها و اشتیاقسنجها از مهمترین وسایل استفاده شده در نظارت و کنترل هستند. این ابزارها با تشخیص و اندازهگیری وضعیت و جریان هوا و سیستمها، اطلاعات لازم را برای کنترلها و مانیتورینگ فرآیندها فراهم میکنند.

- کنترلرها (Controllers) و PLCها (Programmable Logic Controllers): کنترلرها و PLCها برای اجرای فرآیندهای کنترلی پیچیده به کار میروند. این دستگاهها با برنامهریزی و کنترل اتوماتیک سیستمها، تغییرات خودکار و پیوسته را در واحد پنوماتیک انجام میدهند.

- صفحهنمایشها و نمودارها (HMI – Human-Machine Interface): از طریق صفحهنمایشها و نمودارها، اطلاعات مربوط به عملکرد واحد پنوماتیک به کاربران نمایش داده میشود. این اطلاعات شامل وضعیت سیستم، فشارها، دماها و اطلاعات کنترلی دیگر است.

- الگوریتمهای کنترلی (Control Algorithms): این الگوریتمها به صورت نرمافزاری برای کنترل و تنظیم فشار، جریان هوا و کارکرد دستگاههای پنوماتیکی مورد استفاده قرار میگیرند. الگوریتمهای کنترلی میتوانند به صورت خودکار تصمیمگیری کنند و عملکرد سیستمها را بهبود بخشند.

- سیستمهای کنترل بسته (Closed-loop Control Systems): سیستمهای کنترل بسته معمولاً با استفاده از بازخورد از حسگرها و سنسورها برای کنترل دقیقتر فرآیندها استفاده میکنند. این سیستمها به صورت خودکار و پیوسته مقادیر فشار و جریان هوا را تنظیم و کنترل میکنند تا به عملکرد بهینه برسند.

- استفاده از اتوماسیون صنعتی (Industrial Automation): اتوماسیون صنعتی به کمک تکنولوژیهای پیشرفتهای مانند رباتیک، IoT (انترنت اشیاء) و هوش مصنوعی در واحد پنوماتیک استفاده میشود. این تکنولوژیها به صورت اتوماتیک و هوشمند فرآیندهای کنترلی و مانیتورینگ را انجام میدهند و دقت و کارایی سیستمها را افزایش میدهند.

نظارت و کنترل در واحد پنوماتیک بهبود کارایی، کاهش خطرات، افزایش ایمنی و کاهش هزینهها را به همراه دارد. این عملیات باعث میشود تا واحد پنوماتیک به صورت بهینه عمل کند و نیاز به دخالت دستی کمتری داشته باشد. همچنین، از طریق نظارت و کنترل میتوان به مدیریت بهتر منابع هوا، افزایش طول عمر قطعات و اجزاء و بهبود کیفیت تولیدات دست یافت. به این ترتیب، نظارت و کنترل یکی از عوامل اصلی در بهبود عملکرد و کارایی سیستمهای پنوماتیک محسوب میشود.

تعمیر و نگهداری

تعمیر و نگهداری، اجزای حیاتی واحد پنوماتیک را شامل میشود و برای حفظ عملکرد بهتر این واحد بسیار اهمیت دارد. تعمیرات و نگهداری دورهای به عنوان یک فرآیند پیشگیرانه، باعث کاهش خرابیها، افزایش عمر مفید قطعات و اجزاء، بهبود بهرهوری و کاهش هزینههای نگهداری میشود. در ادامه به برخی از نکات کلیدی درباره تعمیر و نگهداری واحد پنوماتیک پرداخته خواهد شد:

- برنامهریزی نگهداری دورهای (Preventive Maintenance): برنامهریزی منظم و دورهای نگهداری از قطعات و اجزاء واحد پنوماتیک، کاهش خطرات خرابی و اتلاف هزینهها را به همراه دارد. در این برنامهریزی، زمانبندی تعویض و تعمیر قطعات با توجه به چرخه عملکرد آنها انجام میشود.

- بازرسیهای دورهای (Periodic Inspection): انجام بازرسیهای دورهای بر روی تمامی اجزاء و تجهیزات واحد پنوماتیک از اهمیت ویژه برخوردار است. این بازرسیها به شناسایی زمانندی و خرابیهای پیشآمده و جلوگیری از تعمیرات ناگهانی و ناخواسته کمک میکند.

- تعویض قطعات و تجهیزات:

– تعویض به موقع قطعات فرسوده و آسیبدیده با قطعات جدید، از عمر مفید طولانیتر و عملکرد بهتر واحد پنوماتیک نتیجه میدهد.

– تعویض فیلترها و الیافها میتواند باعث بهبود کیفیت هوا و جلوگیری از ورود آلودگیها به دستگاهها شود. - تمیزکاری و شستوشو (Cleaning and Lubrication):

– تمیزکاری دورهای از دستگاهها و اجزاء، از حفظ دقت و دقت کارکرد آنها حمایت میکند و از ورود آلودگیها به سیستم جلوگیری میکند.

– اعمال روغنهای لوبریکانت مخصوص به قطعات مورد نیاز، از حرکت صاف و بهینه اجزاء و عملگرها اطمینان حاصل میکند. - آزمون و ارزیابی عملکرد (Testing and Performance Evaluation): انجام آزمونهای دورهای برای ارزیابی دقیق عملکرد واحد پنوماتیک و تشخیص مشکلات به کار میرود. در صورت شناسایی هرگونه خطا و اشکال، اقدام به تعمیر و بهبود عملکرد صورت میگیرد.

- آموزش و آگاهیدهی (Training and Awareness): آموزش به کارکنان و کاربران واحد پنوماتیک در خصوص تعمیرات ساده و بازرسیهای دورهای، میتواند به کاهش اشتباهات و خطاهای انسانی و افزایش دقت در نگهداری کمک کند.

- ثبت و ثبتسنجی (Documentation and Record Keeping): ثبت و ثبتسنجی مشخصات تعمیرات و نگهداری انجامشده، در صورت نیاز به ارائه اطلاعات برای تحلیلهای آینده و بهبود عملکرد کاربردی است.

- نگهداری دستگاههای اندازهگیری (Maintenance of Measuring Devices): نگهداری دقیق و دورهای دستگاههای اندازهگیری مانند منبع فشار، منبع دما و … به منظور اطمینان از دقت اندازهگیریها و اطلاعات صحیح برای کنترلها و نظارت بهکار میرود.

- مدیریت موجودی قطعات (Inventory Management): مدیریت موجودی قطعات یدکی و اجزاء واحد پنوماتیک، برای جلوگیری از وقفههای ناگهانی در عملکرد واحد بسیار مهم است.

تعمیر و نگهداری دورهای واحد پنوماتیک نقش حیاتی در بهینهسازی عملکرد، افزایش دقت، کاهش خطر خرابیها و کاهش هزینههای نگهداری دارد. همچنین، انجام بازرسیهای دورهای و اجرای برنامهریزیهای پیشگیرانه، از بهبود بهرهوری و طول عمر مفید واحد پنوماتیک پشتیبانی میکند. تمرکز بر ارتقاء مهارتها، تجهیزات و تکنولوژیهای مدرن میتواند به عملکرد بهتر واحد پنوماتیک و ارتقاء بهرهوری کلی فرآیندها کمک کند.

سیستم های حفاظتی

سیستمهای حفاظتی یکی از عوامل مهم در واحد پنوماتیک هستند که برای جلوگیری از اتفاقات ناگوار و حفظ ایمنی کاربران و تجهیزات استفاده میشوند. این سیستمها با شناسایی و مدیریت خطرات، کنترل ایمنی و محافظت از سیستمها در برابر خطرات مختلف مرتبط با هوا فشرده، به عملکرد ایمن و کارآمد واحد پنوماتیک کمک میکنند. در ادامه به برخی از نمونههای سیستمهای حفاظتی در واحد پنوماتیک پرداخته خواهد شد:

- سیستمهای خودکار قطع هوا (Automatic Air Shut-Off Systems): این سیستمها در صورتی که فشار هوا از حد ایمنی خارج شود یا خطری برای کاربران یا تجهیزات وجود داشته باشد، به طور خودکار هوا را قطع میکنند. این اقدام جلوی اتفاقات ناگوار نظیر انفجار یا خرابی واحد پنوماتیک را میگیرد.

- سیستمهای حفاظتی ضدانفجار (Explosion-Proof Systems): در محیطهایی که خطر انفجار وجود دارد، سیستمهای حفاظتی ضدانفجار استفاده میشوند. این سیستمها از تجهیزات و محصولاتی با قابلیت مقاومت در برابر انفجار و جلوگیری از گسترش انفجار استفاده میکنند.

- محافظت از دستگاهها و اپراتورها (Device and Operator Protection): استفاده از قطعاتی نظیر محافظهای حفاظتی، قفلهای ایمنی و شروعکنندههای بیدرنگ (Deadman Switches) به کاربران و اپراتورها امکان میدهد که در مواقع ضروری به سرعت واحد پنوماتیک را قطع کنند و از وقوع حوادث جلوگیری کنند.

- سیستمهای کنترل اضطراری (Emergency Control Systems): این سیستمها در صورت وقوع حادثه یا خرابی، اقدام به تعطیل کردن فوری واحد پنوماتیک میکنند تا از وقوع خسارتهای بیشتر جلوگیری شود.

- سیستمهای کنترل دما و رطوبت (Temperature and Humidity Control Systems): محیطهای پنوماتیک باید در دمای مشخص و با رطوبت کنترلشده باشند تا به درستی عمل کنند. سیستمهای کنترل دما و رطوبت به حفظ این شرایط و جلوگیری از اتفاقات ناگوار مرتبط با تغییرات دما و رطوبت کمک میکنند.

- نصب بنادر ایمنی (Safety Valves): استفاده از بنادر ایمنی در واحد پنوماتیک به کنترل فشار هوا و جلوگیری از افزایش غیرمجاز فشار کمک میکند. این بنادر ایمنی، در صورت افزایش غیرمجاز فشار، هوا را بهطور خودکار تخلیه میکنند و خطر انفجار یا خرابی را کاهش میدهند.

- آموزش و آگاهیدهی (Training and Awareness): آموزش به کارکنان و اپراتورها در خصوص استفاده ایمن و کارآمد از واحد پنوماتیک، از اهمیت ویژه برخوردار است. این آموزشها به شناسایی خطرات و استفاده صحیح از سیستمهای حفاظتی کمک میکنند.

استفاده از سیستمهای حفاظتی در واحد پنوماتیک برای جلوگیری از اتفاقات ناگوار و حفظ ایمنی و کارایی کاربران و تجهیزات بسیار اهمیت دارد. این سیستمها باعث بهبود بهرهوری و عملکرد بهتر واحد پنوماتیک میشوند و در مقابل خطرات مرتبط با فشار هوا و محیط کار محافظت میکنند. اجرای مناسب سیستمهای حفاظتی و توجه به نکات ایمنی میتواند به حداقل رساندن حوادث و تأمین ایمنی محیط کار واحد پنوماتیک کمک کند.